アロー産業の放熱基板への取り組み

1. 放熱基板におけるアロー産業の得意分野

アロー産業はできるだけお客様のニーズに寄り添う姿勢でものづくりを進めております。特に放熱基板に対しては「できません」とお断りするのではなく、何とかしてお客様の要求に近づけるよう努力しております。

現在は効率化、標準化が主流で、過去から実績のある基材、定められた工法の範囲内での製造が求められる時代です。今後この流れがより進んでくると、受注の段階で限られた材料の選択肢の中から、一つ選び、それぞれの選択肢のチェック項目から、一つずつ選んでいくようになる時代になります。それが悪いとは申し上げておりません。

その一方で、より高放熱化、より薄板基板化、よりファインパターン化、より厚銅化等、幅広い技術開発が求められるのも事実です。今まで通りの工法や思考方法ではついていけません。それには課題解決力と提案力必要です。

アロー産業は、熱対策の課題(熱経路の短絡化)、紫外線による樹脂劣化対策の課題、紫外線反射率向上の課題・・・等々お客様がお困りの課題に対しての提案を第一に考えております。

2.アロー産業の技術力・提案力の一例

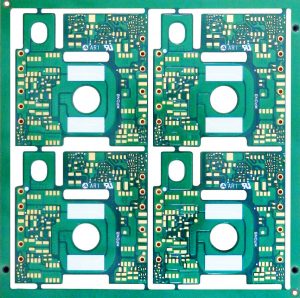

①銅ベース基板

アロー産業では自社内で銅ベース銅張積層板(銅ベース基板の基材)を積層しております。アルミ基板の基材であるアルミベース銅張積層板は基材メーカーで製造しています。基板メーカーはアルミベース銅張積層板を基材メーカーから購入して、回路形成、レジスト塗布等で基板製造を行います。

しかし、材料メーカーは銅ベース基板の基材である銅ベース銅張積層板としては製造していません。採算が合うほど出ないからです。また、銅の比重はアルミの3倍ですので保管も大変です。

アロー産業では銅板、絶縁層、銅箔を積層して銅ベース銅張板を作っております。品質保証の面でも耐電圧試験など行っております。

②銅バンプ基板

銅ベースの銅板をLEDの放熱パッドのあるところを残してエッチングし、銅板に凹凸を作ります。

銅ベースの銅板の凸部分がくり抜いた絶縁層から顔を出すような感じです。表面で発生する熱源をストレートに裏面へ伝えていく構造のメタル基板です。

③銅ベースハイブリッド基板

放熱部は片面の銅ベースでありながら、一部銅板の中にガラエポを埋め込み、ガラエポ部分に穴を明けスルホールにします。UVLED基板でコネクタの劣化を防ぐ目的でコネクタを裏面実装にすることができます。

④水冷ヒートシンク一体型基板

一般的には定まった大きさの基材(ワーク)から基板を作ります。つまり、一つのワークサイズ(例えば510㎜×340mm)からルーター加工や金型加工で基板の外形加工をします。そうではなく、絶縁層から上の回路基板を先に作り、水冷ヒートシンクなど流路ブロックと積層して水冷ヒートシンク一体基板を作製します。

つまり、基板と水冷ヒートシンクの間の熱抵抗を極力少なくすることが可能です。

⑤耐UVレジスト

一般のレジストはエポキシ樹脂で紫外線に対しては劣化してしまいます。UVLEDを搭載すると紫外線の照り返しにより、レジストが劣化し、基板の寿命が短くなります。

その対策として

一つ目はシリコーンレジストでの対応です。紫外線から基板を守ります。但し、紫外領域での反射率は低いです。また、アルコールなどの薬品には弱い面もあります。

二つ目は無機系レジストです。アロー産業独自で開発しました。UVAでの反射率は92%UVBでの反射率は90%、UVCでは80%以上です。

それは初期値であり、紫外線を浴びることにより、なんと反射率が向上する結果も出ております。UVAでの反射率は95%、UVCで99%に向上しております。

⑥高熱伝導率ガラエポ基板

熱伝導率1.3W/mKのR-4も揃えております。一般のFR-4(熱伝導率0.3~0.4 W/mK)と比べ価格的にも高くありません。

⑦キャビティ基板

穴あけ加工した基材とベース基材を積層することも可能です。

ベース材はガラエポでもメタル(アルミor銅)でも可能です。

注意点としては接着剤のフロー(染み出し)です。また、基板へのAssy処理温度が200℃を超えるような場合、キャビティとベース材に剝がれが生じるケースもあり、接着剤の選定に試行錯誤することもあります。

⑧実装位置精度

LEDの実装は光軸との精度を問われるケースがあります。「推奨フットパターン通りに設計したのに、こんなにずれるの」と言われることを耳にします。

セルフアライメントという言葉がりますが、リフロー炉を基板が通過する間にデバイスが正しい位置に整うことです。推奨フットパターン通りにパターン設計をし、実装をすれば、LEDが思惑通りの位置に実装できると思い込んでいては痛いことになるケースもあります。LEDのデータシートをみれば、半田のフィレットが形成できやすいようにデバイスよりも大きめに描かれているケースもあります。そのようなフットパターンの時は注意してください。片側に寄ったりすることが多いです。

推奨フットパターン通りにパターン設計をする必要はありません。LEDを動きにくくするにはLEDの腹下のフットパターンに合わせて設計をするのも一つの方法です。

上記だけで解決できる場合もありますが、パターンの引き回しなどにより、銅箔面積の大きい方に引っ張られる可能性もあります。パターンの引き回しも均等にする必要もあります。

3.アロー産業の仕事の範囲

パターン設計から基板製造、実装迄対応可能です。

もちろん、ガーバーデータのご支給でもOKです。DXFデータのご支給でも問題ありません。お気軽にお問い合わせください。