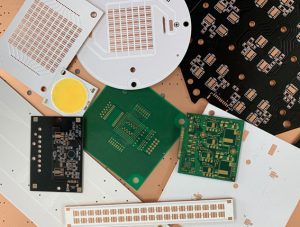

プリント基板の製造方法って?

プリント基板の製造には、大きく分けて「サブトラクティブ法」と「アディディブ法」と言われる2種類の製造方法があります。

サブトラクティブ法とは、

銅張積層板(銅箔が貼られた板)の不要な部分を薬品で溶解除去して回路形成する製造方法です。

「subtract」は、減算するという意味。

アディティブ法は、

銅箔のない積層板に、回路として必要な部分のみに銅めっきを形成する製造方法です。

「add」は、加算するという意味。

※アディティブ法には、セミアディティブ法という製法もあります。

弊社では、サブトラクティブ法でプリント基板を製造しております。

ここでは、弊社での両面基板の工程を例に説明していきます。

①…まずは、お客様の仕様を確認し、

◯パターン設計 →

◯フィルム作成・出力 →

を設計部門で作成します。

②続いて、製造現場に指示書を発行し、製造現場に移ります。

◯材料取り(所定のワークサイズにカット) →

◯穴あけ(NC加工) →

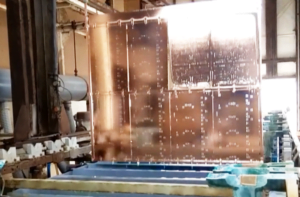

◯銅めっき →

<パターン形成の工程>

◯ドライフィルム(テンティング)→ ◯パターン露光 →

◯パターン現像 → ◯パターンエッチング → ◯パターン検査

パターン検査工程で、エッチング後の銅パターンを目視検査 or AOIにて確認。

<レジスト・シルク印刷の工程>

◯レジストインク塗布 → ◯レジスト露光 → ◯レジスト現像 →◯シルク印刷

<表面処理工程>

◯表面処理(共晶はんだ、鉛フリーはんだ、金メッキ、フラックスなど)

表面処理工程で、露出している銅パッドを酸化から保護をします。

<外形加工>

次工程で、外形加工に移ります。

◯ルーター加工or プレス加工 →

◯∨カット(スリット加工)

外形加工後に、最終チェックとして電気チェッカーおよび出荷検査の後、出荷となります。

ここでは、基本的な両面板の工程を説明しましたが、多層基板、メタル基板、特殊基板等では、ここで説明した工程以外にも多くの作業工程があります。

お客様の目的、ご要望に合わせアロー産業では様々なプリント基板を開発・製造いたしております。

開発段階から対応いたしますので、お気軽にご相談ください。